激光焊接

杰普特激光焊接解决方案,基于自主研发的高功率连续光纤激光器与精密光学控制技术,具备大熔深、窄焊缝、低热输入和极小变形等优势,特别适用于动力电池、电驱动电机、精密五金组件等对焊接质量与效率要求极高的生产场景。包括动力电池壳体焊接、铜片焊接、壳盖封焊、模块化金属结构焊接等工艺环节。

-

金属焊接

-

锂电池焊接

-

硅钢片焊接

-

紫铜焊接

-

盖板、转换片、极耳焊接

-

塑料焊接

-

金属焊接

金属焊接杰普特的金属焊接技术通过加热、加压或两者结合,使金属工件在连接处形成牢固的原子或分子间结合,实现高强度、永久性的结构连接。该技术广泛应用于制造业、建筑业、汽车工业、航空航天等领域,尤其适用于桥梁钢架、高铁车厢、飞机发动机部件等对焊接质量和结构安全性要求极高的场景。凭借先进的激光焊接工艺与设备,杰普特能够在保障焊接强度与一致性的同时,提升生产效率并降低制造成本。

-

锂电池焊接

锂电池焊接杰普特的锂电池焊接技术利用高能量激光束对电池组件进行高效、精准、非接触式连接,是电芯制造与组装中的关键工艺,直接关系到电池的性能、安全性与寿命。该技术广泛应用于电芯极耳焊接、壳体密封、模组及PACK焊接等环节,可实现焊缝平整、热影响小、连接强度高,有效提升生产效率和成品一致性,满足新能源电池制造的高质量标准。

-

硅钢片焊接

硅钢片焊接杰普特的硅钢片激光焊接技术利用高能量激光束作为热源,实现硅钢片的高效、精准、低变形连接,广泛应用于电机、变压器等电磁设备的铁芯制造。该焊接工艺在保证机械强度的同时,兼顾电磁性能与热影响控制,确保成品具备优异的导磁性和稳定的结构性能。凭借稳定的光束质量与精密的热输入管理,杰普特焊接方案可显著提升生产一致性与加工效率,满足高端电磁装备制造的严苛标准。

-

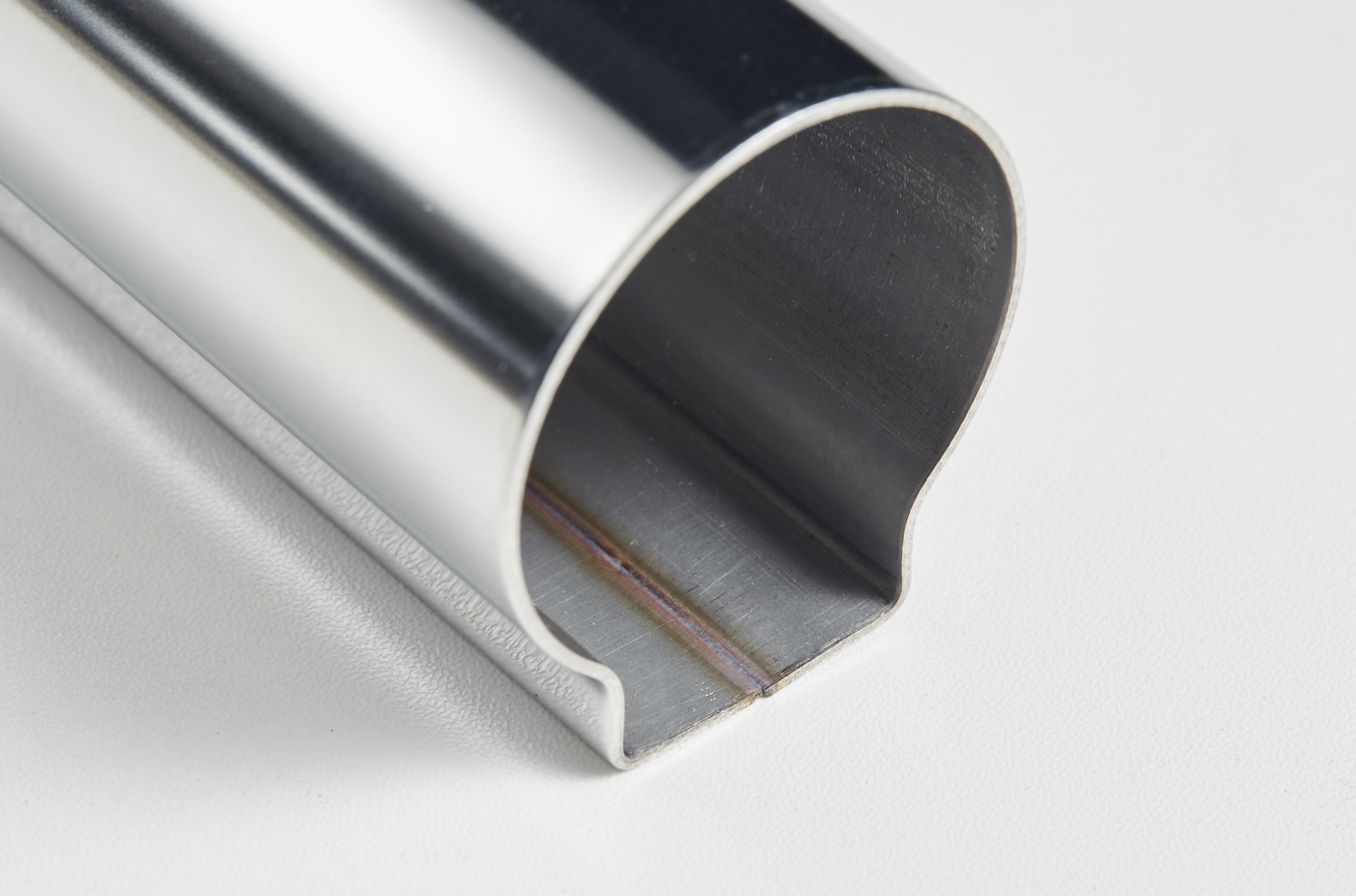

紫铜焊接

紫铜焊接紫铜(纯铜)导电、导热与延展性优异,广泛用于电池、电力与制冷部件。但其对红外激光反射率高、导热快,易出现飞溅、熔深不足,是典型的焊接难材。杰普特通过优化光束耦合与热输入,结合摆动焊、能量波形控制与实时监测,实现稳定开孔、均匀成形与高强度接头;同时兼顾电学性能、机械强度与外观一致性,适用于多种关键场景。

-

盖板、转换片、极耳焊接

盖板、转换片、极耳焊接杰普特提供高精度盖板、转换片及极耳激光焊接方案,满足动力电池封装的严苛要求。盖板为方形或圆柱电池的顶部密封件,通常由铝、不锈钢或复合材料制成;转换片用于连接内部电极与外部电路,需与涂层区域超声焊接;极耳焊接则将电芯引出的金属导片与盖板或转换片牢固连接。通过优化光束控制与热输入管理,杰普特实现焊缝平整、热影响小、连接强度高,有效提升电池安全性与生产一致性。

-

塑料焊接

塑料焊接杰普特的塑料焊接技术通过加热、加压或两者结合,使塑料部件在连接处熔融并固化,形成高强度、永久性的结合。该工艺无需额外粘合剂,连接牢固且密封性好,适用于多种热塑性塑料材料。凭借精准的热输入控制与稳定的加工性能,杰普特塑料焊接方案可确保焊缝均匀、外观整洁,并有效避免热损伤和变形,广泛应用于汽车内饰、电子外壳、医疗器械、包装容器等行业,为客户提供高效、可靠的非金属连接解决方案。